MES制造执行管理系统

功能特性

通过MES建模技术分析和综合流程模拟、生产调度、生产物流跟踪、故障诊断与健康维护等MES系统应用功能模块对企业模型的需求,采用多层次、以物流模型为主线的建模策略,向下集成过程控制模型,向上支撑经营管理模型。可助企业建立统一体系架构企业模型,实现企业生产管控一体化。

便捷定义工艺流程路径,把作业指导书进行统一管理和集中控制,同时实现作业指导书(支持多种文档格式:PDF、XLS、XLSX、DOC、DOCX、AVI)一键发布到所有工位。实现企业无纸化办公,为企业降低成本,实现利润最大化及提高企业形象,极大提高生产线的换线速度。

配备“智能数据信息交互终端WIT”,实现现场工位物料实时呼叫和信息传达;实现各工位生产任务和所需物料清单的查看;实现下道工序自动获取上道工序已经完成的半成品待转入(待配送到下道工序)数量;如果应用RFID物联网技术,可以实现车间物料、半成品各工位周转(在制品)的自动识别和跟踪。

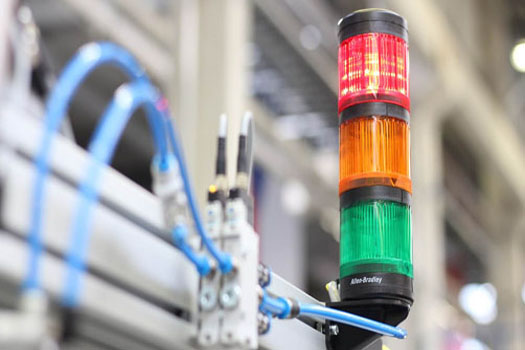

实现实时核算关键设备OEE,提升设备利用率,设备台账全数字化、规范化保存,方便追溯和分析,实时记录设备运转效率,进行预测性维护,支持现场照片和文字记录并实时反馈,移动端推送维保任务,维修保养快速响应,支持现场扫码获取设备信息。

多样化的预警模型防错、防呆控,通过制程防错保证产品按照事先设计好的途程流转,减少跳站、漏测等行为,保证产品生产过程的完整性。对每个工序的操作步骤做完整性的验证,防止操作员作业过程中漏操作。记录并控制质量检查点,提升质量水平。

生产过程质量异常快速跟踪处理,通过多级质量预警机制对生产过程中的品质异常及时反馈、跟踪并处理;自动进行质量数据分析并生成各种质量分析报告如SPC统计分析报告;自动停线机制可以有效地防止批量性品质问题的发生。

在生产过程当中,生产车间各个工艺、工序、原材料、岗位等信息数据都会记录到每一产品的条码标签当中,根据相应的条码标签进行信息数据的溯源,通过产品信息追溯了解到相同批次产品的具体情况,提供自动、灵活、完整的质量追溯报告。

生产过程全流程透明,通过建立一个全面的,集成的,先进的和稳定的统一电子调度和监控系统,实现中央监控室以及移动终端对工厂生产、物流、仓储进度的及时、全面监控,实现异常信息的及时发现,及时解决,全面负责企业生产的整体进度和异常管控。